近日,中铁一局渝万高铁双块式智能化轨枕厂在重庆市涪陵区建成投产,全线首批轨枕正式下线,标志着渝万高铁正式进入轨道工程准备阶段。

渝万高铁正线全长251公里,设计时速350公里,是国家“八纵八横”高速铁路主通道包(银)海、京昆通道的重要组成部分。项目建成通车后,渝东北地区将与通车的郑渝高铁形成时速350公里高铁双通道,有利于重庆进一步完善“米”字型高铁路网结构,推动三峡旅游开发和便捷沿线群众出行,助力成渝地区双城经济圈互联互通。

中铁一局渝万高铁轨枕厂承担全线77.3万根双块式轨枕的预制任务,配置了国内同领域最新技术、最新设备、最新系统。轨枕厂达产后,日均产能将达到1920根。该轨枕厂的投产标志着我国高铁基础建设进一步迈向高端化、智能化、绿色化,为渝万高铁高质量建设注入新的动力。

仅需5名作业工人

笔者在生产车间看到,约5100平方米的生产车间,13个智能化生产工位,混凝土自主上料、模具自主流转、机械臂自主作业……现场仅有5名作业工人,只需在生产线上进行巡检,确保各项设备正常运转即可。

“我们在建厂初期,就将高端化、智能化、绿色化作为建设准则。”轨枕厂负责人郭立韦介绍说。

轨枕在铁路中,不仅起到支撑和固定钢轨的作用,也能通过传递荷载、保护路基等方式,提升列车运行的安全性与舒适性。应用于高速铁路中的双块式轨枕不仅能满足高速、大运量的要求,而且养护工作量小,损伤率和报废率较低,因其尺寸精度高、耐久性强、使用寿命长等优点而被广泛使用。但双块式轨枕生产工艺复杂,质量控制严格,模具精度必须控制在0.25毫米以内,轨枕的误差需要控制在1毫米之内。

渝万高铁智能化轨枕厂通过配置行业最为先进的智能布料机、智能箍筋焊接机、箍筋桁架智能安装、智能打磨除尘设备、全自动脱模设备、轨枕智能检测设备等12套智能化工装设备。同时,应用数字孪生技术,融合物联网、大数据、云计算等前沿高新技术编织“数字之网”,将智能化工装设备“链”接起来,实现了人、机、料、法、环等生产要素的深度互联。达到轨枕生产的全过程自动化、智能化、无人化。

平均不到1分钟,一根标准的双块式轨枕就被生产出来。相比传统的生产工艺,智能化轨枕厂减少了25名生产工人,生产效率却提升了20%。

享受“智能红利”

渝万高铁智能化轨枕厂的“智慧大脑”在控制室中心控制台,该控制台能操控整条生产线的全部智能工位,能够做到总体或分部分项一键启停。同时,这套设备可以做到数据采集、跟踪,参数调节和远程监控、异常报警。中心控制台背后是5套智能化系统,从不同方面对每根轨枕的原料、生产、耗时、养护做到全过程跟踪监控,实现了轨枕生产的迭代升级。

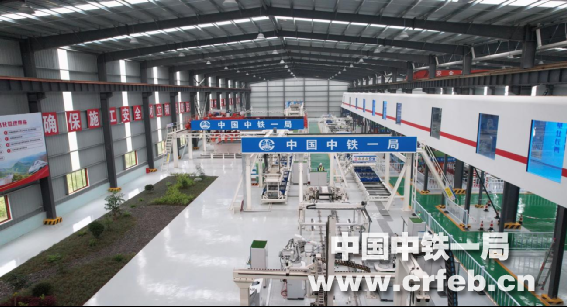

据项目总工程师王阿卫介绍,与国内已建成的智能化轨枕厂相比,渝万轨枕厂对传统的桁架组装安装、除尘扣盖、码垛方木等三个人工作业工位进行了智能化升级,全面实现了轨枕生产全过程智能化作业,能够让每一名工人切实感受到智能化带来的“红利”。

桁架组装安装是将焊接好的桁架钢筋和箍筋组装为一体,并安装在模具内。组装安装的工艺和标准,直接影响轨枕的产品质量。

“人工组装、安装桁架的标准很难做到统一,有时也会存在组装不牢固、安装不到位的情况。现在通过智能识别技术和精准定位技术,作业效率和质量得到了极大地提升。”王阿卫介绍说。

智能化提升的不仅仅是作业效率和作业质量,也实实在在地减轻了工人的作业强度。

“九零后”的杨金花从事轨枕预制已经五年了,经历了传统的生产线,也在智能化生产线上工作过,对轨枕预制生产的迭代升级有着切身的感触。

“传统的轨枕预制,不仅是个体力活,也要速度快。人要跟上机器的速度,甚至比机器还要快,只有这样才能配合到一起。”杨金花介绍说,自己干得最多的是桁架的组装和安装工序,一天下来腰酸背痛。

杨金花和笔者算了一笔账,一组桁架将近17公斤,一天要生产一千多根轨枕,就要搬运17吨左右的钢筋。虽然一次的搬运只有17公斤,但是一天下来浑身上下就像“散了架”,这对一个二十多岁的姑娘来说,是个不小的挑战。如今,杨金花的工作是操作平板电脑大小的轨枕入窑养护终端,手指轻轻一点,即可完成一系列的操作程序。

对此同样深有感触的是从事过套管螺栓拆卸工序的韩蛇林。轨枕在预制时,套管和螺栓是一同进行混凝土浇筑的。脱模前,需要将螺栓进行拆卸,否则无法脱模。韩蛇林的工作,就是与工友两人,将模具背部的螺栓进行拆卸。

韩蛇林向笔者展示了传统生产线上套管螺栓拆卸的视频。视频中,从模具翻转到位,到操作工人拆卸完成,走下操作台,仅有26秒时间。这期间,需要两名工人拆卸大拇指般粗细的16根螺栓。

“程序是设定好的,时间特别紧,手脚不利索,就会耽误后续的工序。”韩蛇林介绍说,传统的套管螺栓拆卸安全风险高,因为脱模机器是大型设备,作业速度不快、注意力不集中就会造成人身伤害。

韩蛇林与杨金花是工友,也是夫妻。二人结婚不久,杨金花便跟着韩蛇林来到工地。原有的生产线工作强度大,工作环境差,一对年轻人也和项目上的老工人一样,过着上班、吃饭、睡觉的“三点一线”式的生活。

“那会儿,上一天班很累,下班就想好好休息。而且每天上班灰头土脸的,也不好意思出门。看朋友们逛街,出去玩,心里还是挺羡慕的。”对此,杨金花心里也有不少委屈。

如今,智能化轨枕厂投产后,工作量大幅度地减少,工作环境也得到了极大的改善。下班后,韩蛇林也能时常陪着妻子去市区逛逛街,买几件漂亮的衣服。

郭立韦自豪地说,渝万高铁智能化轨枕厂通过产业的迭代升级,将工人从繁重的体力劳动中解脱了出来,让新时代的工友们能够充分享受“智能红利”。

迭代升级不仅让工人感受到了切身的实惠,也进一步提高了轨枕的质量。

渝万智能轨枕厂采用的3D 智能检测及喷码技术,能够实现轨枕裂纹、几何尺寸自动检测和标识功能,仅需 2分钟就可以为轨枕做一套“3D全身扫描”。有效解决了轨枕漏检、错检问题,确保了产品质量可控制、可溯源。

“绿色”随处可见

渝万高铁智能化轨枕厂四周群山环绕,风景秀美、景色宜人。厂区门口,当地百姓正在忙碌地种植应季的蔬菜。与传统的建筑工地相比,这里场地整洁、空气清新、材料堆放有序,院内绿树成荫。施工的便道上,洒水车定时洒水抑尘。

在地里忙着种植萝卜的当地村民老邓介绍说,自己家距离轨枕厂只有200来米,门口这些地都是自己开垦的荒地,种些瓜果蔬菜,供一家人日常食用。“当时听说这里要建个厂,我和老伴担心自己这块小菜园怕是保不住,建筑工地上的尘土,菜苗根本就长不大。”

今年夏天,老邓在这块小菜园里,收获了不少新鲜的瓜果蔬菜,自己吃不了,还送给街坊邻居许多。这也让大家伙对如今的建筑施工有了新的认识。

“我们始终秉持‘多绿化、少硬化’的理念,将‘绿色化’融入施工生产全过程,投入的智能化轨枕生产线单位产值能耗降低12%。”郭立韦一边介绍一边拿出手机,向笔者展示了轨枕厂“绿色化”的成果。

手机AAP上显示的是轨枕厂光伏发电设备当日的发电情况,截至当天下午已发电341.3度,累计发电2.65万度。据郭立韦介绍,光伏发电主要用于厂房内的日常照明和两台新能源叉车的用电需求。

“叉车需要在厂房内作业,传统的燃油叉车尾气对工人的身体伤害大。我们将厂房内的叉车统一配备为新能源,确保厂房内空气清新,为工人提供一个良好的作业环境。”在郭立韦的指引下,笔者看到了安装在存枕区棚顶的光伏发电板。

此时,阳光通过光伏板成为一度度绿色的电能。背后厂房墙壁上“建设智能、节能、绿色、环保现代化轨枕厂”的标语愈加醒目。

据项目安全总监王昱晨介绍,轨枕厂内所有的路灯均采用太阳能灯照明,甚至花坛边、墙角处的地灯也都是太阳能。生产设备安装除尘装置和降噪设备,减少了粉尘和噪音污染。生产用水通过集水池收集、沉淀、过滤循环等环保处理后,进行再使用,减少水资源浪费。

通过生产洁净化、废物资源化、能源低碳化等一系列措施,厂区内外满目翠绿、花朵盛放,远处传来阵阵鸟鸣。通过对传统产业的迭代升级,渝万高铁智能化轨枕厂走出来“高端化”“智能化”“绿色化”深度融合的新路子。

高端化、智能化、绿色化的轨枕厂为高铁基础建设注入了新的动能,是传统产业向新质生产力转型的生动成果。面向新一轮科技革命和产业变革的方向,就要不断敢于摸索、敢于尝试,要有“高而更高”“新而更新”的追求和信念,“中国高铁”的名片才能愈加响亮。

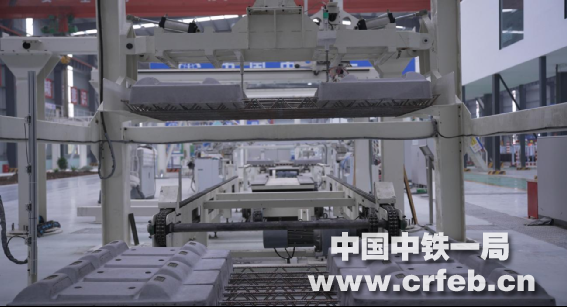

渝万高铁涪陵轨枕厂

首批双块式轨枕下线

信息化控制中心

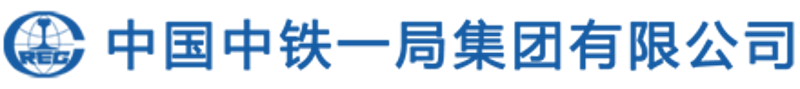

智能化生产线

机械臂自主作业

套管安装

桁架安装

杨金花操作移动终端进行轨枕入窑养护

韩蛇林操作智能化设备进行桁架焊接

智能化模具清理

驻地周边的小菜园

叉车利用光伏设备进行充电